ニッパツグループ環境チャレンジ(CO2・産業廃棄物削減) Environmental Conservation Activities

environmental challenge

ニッパツグループ環境チャレンジ

当社グループは、1993 年に環境ボランタリープランを公表以降、グループ全体で地球環境保全活動に取り組んできました。持続可能な社会の実現と、将来の当社グループのありたい姿をさらに明確にするため、2021 年 9 月に、当時の代表取締役社長自ら「ニッパツグループ環境チャレンジ」を宣言しました。

「ニッパツグループ環境チャレンジ」の達成に向け、当社が掲げているマテリアリティ(重要課題)である「CO2 排出量の削減」と「環境負荷物質の削減」に関連する取り組みを推進しています。

現在、2026 年度までの中期計画に沿って、生産本部ごとに CO2・産業廃棄物排出量低減に向けた施策を推進しています。地球環境対策委員会を通じて中期計画の達成に向けた進捗状況を確認するとともに、同委員会にてさらなる低減方策を議論しながら取り組んでおり、2024 年度まで計画通り進捗しています。

ニッパツグループ環境チャレンジ

① 2039 年までにカーボンニュートラルを達成する。

そのために2030年までにCO₂排出量を2013年度比50%減にする。

② 2039 年までに産業廃棄物ゼロを目指す。

そのために2030年までに産業廃棄物量を2013年度比95%減にする。

加えて、2025年3月に、海外連結子会社を加えて、当社および国内外の連結子会社として2050年にカーボンニュートラル(SCOPE1+SCOPE2)を達成する目標を制定しました。

2025年度では、SCOPE3の情報収集や集計に向けて準備を進めてまいります。

| 項目 | 排出量 | 低減に向けた主な取り組み | 2023 年度に実施した具体的な施策 | |

| 2022 年度 | 2023年度 | |||

| CO2(千 t-CO2) | 136 | 120 | ・省エネ推進 ・設備の電化、燃料転換、ライン再編 ・生産工程や製品開発における技術革新 ・太陽光発電などへの設備投資 ・再生可能エネルギー電力購入 |

・工場照明器具更新 ・フォークリフト電化 ・設備の電化、放熱ロス防止 ・エアリーク改善 ・LPG から LNG への切替 ・空調設備更新 など |

| 産業廃棄物(t) | 71 | 38 | ・リサイクル業者の再検証 ・有償リサイクルの無償化 ・有価物化の推進 |

・材質判定機による廃プラの有価物化 ・汚泥リサイクル業者の再検証 |

(注)上記排出量は当社および国内連結子会社を集計対象とします。

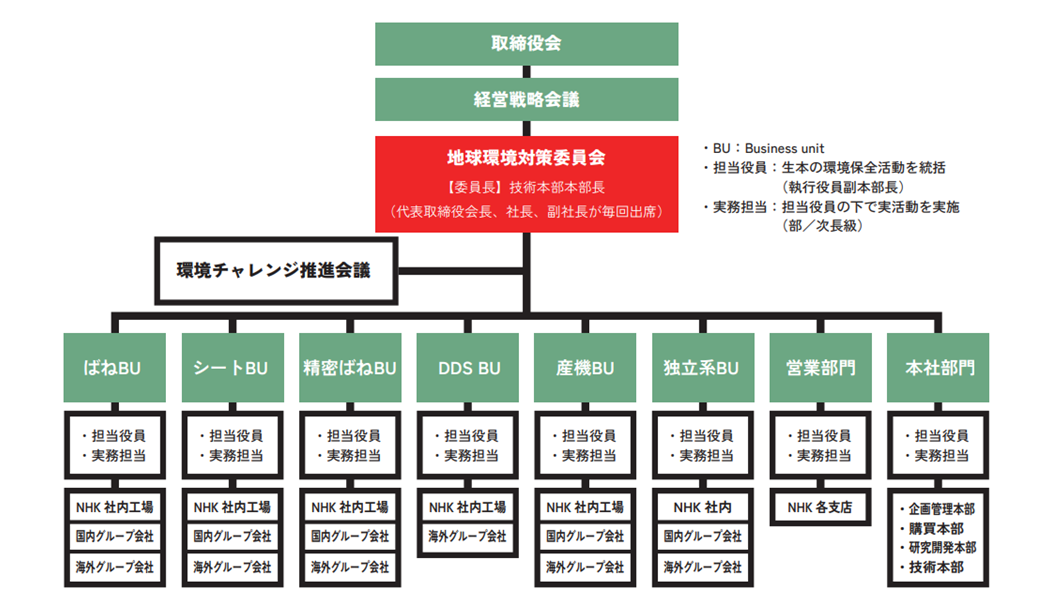

推進体制

・実務担当者で構成される環境チャレンジ推進会議を通して、具体的な方策を展開

・各 BU と本社部門は関連するグループ会社を統括し、トップダウンで活動を推進

「ニッパツグループ環境チャレンジ」の宣言に基づき、地球環境対策委員会では事業ごとの長

期の環境活動計画をとりまとめるなど、当社グループで持続可能な社会の実現に向けて活動を強化しています。

地球環境対策委員会は年 2 回開催され、ニッパツグループ環境チャレンジを踏まえた中間目標の設定、実現に向けたシナリオの策定を行い、活動を推進しています。推進の進捗状況は、経営戦略会議へ定期的に報告し、経営戦略へ反映しています。

Reduction of CO2 emissions

CO2 排出量の削減

指標・目標

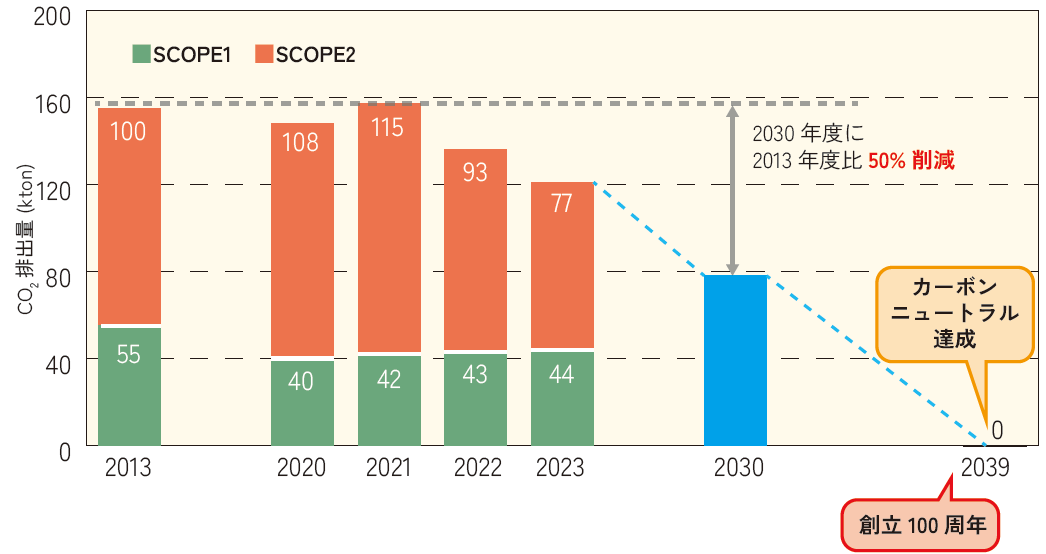

当社グループは、エネルギー使用量から算出する CO2 排出量について削減目標を掲げ、地球環境保全活動に取り組んでいます。環境チャレンジ宣言達成を目指し、2021 年度からは CO2 総排出量で管理しています。

中長期目標

| 項 目 | 達成年 | 目 標 値 |

| CO2 排出量 | 2030 年 | SCOPE1 + SCOPE2 における CO2 排出量の 2013 年度比 50% 減 |

| 2039 年 | SCOPE1 + SCOPE2 における CO2 排出量ゼロ |

※ SCOPE1:事業者自らによる温室効果ガスの直接排出 ( 燃料の燃焼、工業プロセス )

※ SCOPE2:他社から供給された電気、熱・蒸気の使用に伴う間接排出

2023年度のCO2排出量の削減活動

2023年度は昨年度に続き、コンプレッサーの更新による制御の最適化、老朽化した空調機の更新、化石燃料設備の電化、設備の省機化および廃止などを行うとともに、太陽光発電設備の導入や再生エネルギー購入などの対策を行いました。結果として、当社、国内グループ会社いずれも CO2 排出量の総量、売上高原単位ともに減少しました。

CO2 排出量の推移と削減目標(当社+国内グループ会社)

再生可能エネルギーの活用 - 太陽光発電量

当社グループでは、非化石エネルギーへの転換を目的として、太陽光発電設備の導入を進めています。現在までに当社の工場で 5 事業所、国内グループ会社で 15 事業所、合計 20 事業所に太陽光発電設備を導入しました。

カーボンニュートラル達成のため、さらに複数の事業所で太陽光発電設備の導入や増設を現在計画中です。

カーボンニュートラル達成に向けた社内風土の醸成

1. カーボンニュートラル貢献賞

カーボンニュートラル達成のために行っている対策技術をグループ全体で共有するために、CO2 排出量の削減事例を表彰しています。

2023 年度は当社および国内グループ会社から 29 の施策事例のエントリーがあり、ニッパツ シート生産本部群馬工場の「シート仕上げ工程の蒸気省エネ改善」が社長賞を受賞しました。

「シート仕上げ工程の蒸気省エネ改善」の概要:シートのシワを蒸気アイロンで取り除く工程において、安全・品質・生産性の面からこれまでは蒸気を常時放出していましたが、必要な時だけ蒸気を放出できるように設備変更したことで、同工程における蒸気省エネを改善することができました。

シート仕上げの工程

2. 環境サイトを活用したモニタリング強化

安全環境部は、社内イントラネットに環境サイトを立ち上げました。同サイトでは当社および

国内グループ会社のエネルギー使用量や CO2 排出量の確認が可能です。安全環境部は、同サイトを通じて排出量の推移をモニタリングし、進捗が遅れている拠点に対して毎月フォローを行っています。

カーボンニュートラル工場

半導体プロセス部品を製造する宮田工場が2025年4月にカーボンニュートラル(CN)を達成しました。宮田工場は2019年4月に新設された新しい工場です。工場の設計時から、CNを意識した、化石燃料を使わない工場としてコンセプトをもって建設されました。CO₂の排出量は生産現場だけでなく、暖房機器や食堂でもカウントされます。工場内のあらゆる設備を電化することで化石燃料由来CO₂の排出を無くしました。再生エネルギーの購入と太陽光発電の導入により、約4,000t-CO₂/年の削減に貢献しています。太陽光パネルは新設時から設置しています。2024年に竣工した新生産棟にも設置し、今年度は既存建屋の空きスペースに太陽光パネルを増設します。

カーボンニュートラル投資

当社は「ニッパツグループ環境チャレンジ」として 2039 年までのカーボンニュートラル達成を目指しており、新技術の開発を見据えて、達成に取り組みます。具体的には、カーボンニュートラル投資として、2026年度までの中期計画に沿って、100億円を、生産設備の電化や再生可能エネルギー購入等のカーボンニュートラル活動の推進に投資します。

Reduction of environmentally hazardous substances

環境負荷物質の削減

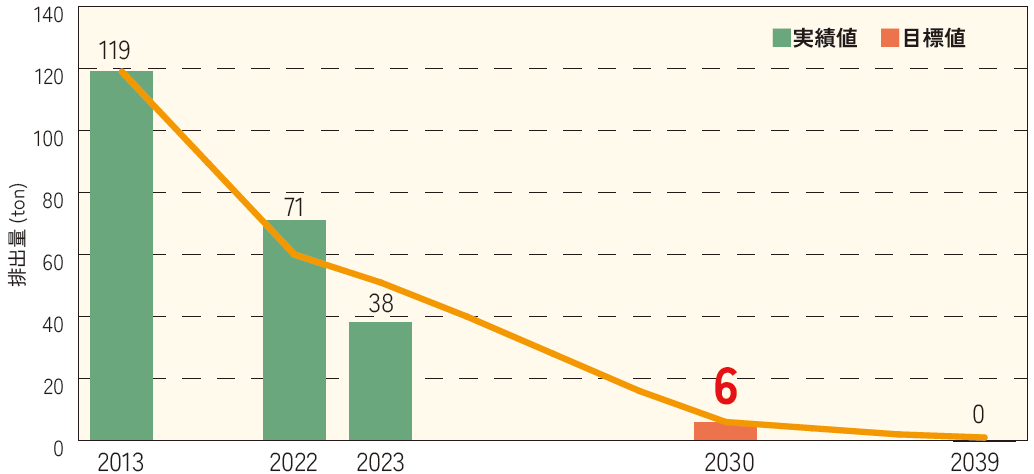

産業廃棄物の削減目標 ( ニッパツグループ環境チャレンジ )

| 管理項目 | 達成年 | 内 容 |

| 非資源化物量 | 2030 年 | 2013 年度比で排出量を 95% 削減する |

| 2039 年 | 排出量ゼロを目指す |

当社および国内グループ会社では、地球環境保全活動の一環として産業廃棄物削減の取り組みを行い、「再資源化率 99% 以上」とするグループ目標を毎年達成しています。さらに2021 年9月に宣言した「ニッパツグループ環境チャレンジ」で掲げている産業廃棄物目標に従って、より厳しい目標である非資源化物※量の削減活動に取り組みます。

現在はサーマルリサイクルを資源化処理と定義していますが、焼却時に CO2 が発生するため今後はマテリアルリサイクルやケミカルリサイクルへの切り替えを検討します。

※非資源化物=埋立などにより再利用されない産業廃棄物

2023 年度の削減実績と今後の削減計画

2023年度の産業廃棄物排出量は、2013年度実績から68%削減し、削減目標を達成しました。今後もニッパツグループ環境チャレンジで掲げた目標を達成できるよう、廃棄物の削減活動に取り組みます。

当社グループ非資源化物削減実績、および目標値

具体的な取り組み(事例)

ニッパツグループ環境チャレンジ達成のために、当社および国内グループ会社で行われている取り組み事例をご紹介します。非資源化物の削減に向けた主な取り組みは以下の通りです。

(1)材質判定機による分別の徹底と廃プラの有価物化

(2)再資源化が可能なリサイクル業者の再検証

(3)有償リサイクルの無償化や有価物化の推進

取り組み事例①:産業廃棄物処理方法の見直しによる非資源化物の削減 (ニッパツ水島)

工場から排出される廃プラの一部が混合プラ扱いのため、従来は非資源化物として埋立処理を行っていたところ、分別を向上して再資源化処理を行うことで、すべてマテリアルリサイクルに変更することができました。

| 成果 非資源化物年間 3.0t 削減 |

取り組み事例②:廃プラの有価物化及びマテリアルリサイクル化(ニッパツフレックス)

従来、押出成形工程で生じる端材などをまとめてサーマルリサイクル処理していましたが、廃プラの種類ごとに分別するとともに処理業者を見直したことで、有価物化とマテリアルリサイクル化を実現することができました。

|

成 果 廃プラ 8.3t を有価物化し、 |